岛津ICP-MS:开启3D打印高效雾化室研发的科技新篇

3D打印技术作为一种具有划时代意义的先进制造手段,凭借其能够迅速将设计构思转化为实际产品的能力,轻松实现传统制造工艺难以企及的复杂结构零部件的生产,为个性化定制提供了广阔空间,显著缩减了产品从研发到上市的周期,并有效降低了研发成本。目前,3D打印技术已在工业制造、医疗保健、航空航天、建筑、教育与科研等诸多领域崭露头角,展现出巨大的应用潜力和深远的行业影响力。研究人员已经借助3D打印技术成功制造出可供商品化应用的旋流雾室,这初步证实了3D打印在ICP-MS雾化室制造领域的可行性。

中国科学院生态环境研究中心胡立刚老师、王丁一老师与岛津中国创新中心合作,开创性地将计算流体动力学模拟和3D打印技术相融合,建立了一种全新的分析设备或部件(如ICP-MS喷雾室)开发方法。在这一创新过程中,团队首先借助计算流体动力学模拟技术,精准描绘单个颗粒的传输轨迹,从而对雾室的结构进行精心设计与优化;然后利用台式3D打印机将设计好的模型直接打印出来,并对打印出的雾室进行传输效率测试,同时深入探究不同打印技术与材料对雾室传输效率的影响。以金纳米粒子为测试对象,对新型样品引入系统的性能进行了全面评估和优化。

相关的研究成果发表在Analytical Chemistry期刊上。

01 单颗粒ICP-MS的应用

单颗粒ICP-MS (spICP-MS)是近些年发展起来的表征单颗粒的一种重要的技术。该技术是利用时间分辨分析结合高速检测模式可以快速的对单个颗粒物逐一进行测量,可以得到样品中总颗粒数、颗粒的粒径和统计分布。当样品中的悬浮颗粒进入ICP离子源时,由于颗粒的不连续性,产生的离子云也是不连续的。如果检测器的响应足够快,就可以捕捉到一个个不连续的信号,每个信号脉冲对应着一个颗粒的响应强度。通过脉冲强度与质量的关系,可以计算出单个颗粒的质量,进而推算出颗粒的粒径。与传统的整体分析相比,单颗粒分析能够提供更准确、更丰富的样品信息。此外,如果样品中存在溶解态的离子,测量信号时序图中的背景会相应升高,通过背景对应的强度可以计算出溶解态的离子浓度。

02 利用计算流体动力学模拟单个颗粒的传输轨迹

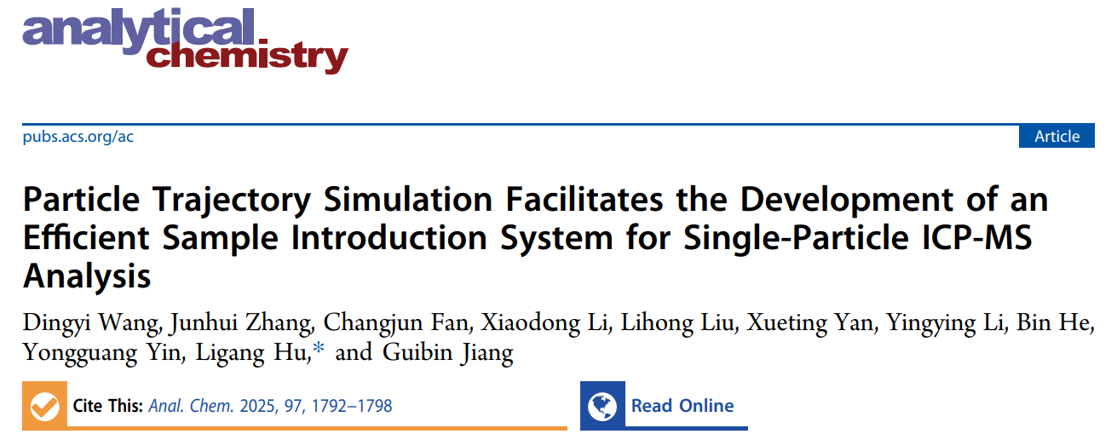

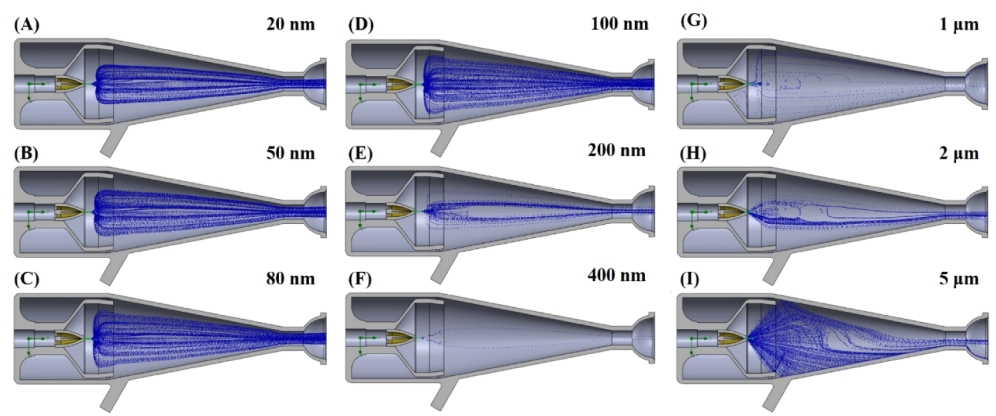

该研究首次利用计算流体动力学(CFD)模拟了单个颗粒在喷雾室中的传输轨迹。研究选择直径在20 nm至5 μm范围内的颗粒,以代表现实场景中的单个颗粒。分别在反射边界和吸收边界条件下对颗粒传输轨迹进行了模拟。

在反射边界条件下,20至100 nm颗粒传输效率在96.3%至99.4%之间,但大于100 nm的颗粒传输效率急剧下降。5 μm颗粒的传输效率意外地高(95.5%),这在实际中不可能发生(图1)。在吸收边界条件下,模拟结果更接近实际情况,总传输效率为9.0%,20至100 nm颗粒的传输效率为18.8%-21.1%,大于100 nm的颗粒传输效率为0.0%(图2)。这些结果与实际实验一致,表明1-5 μm是ICP-MS可以检测到的单个颗粒的最大尺寸上限。

图1 反射边界下不同尺寸粒子的模拟轨迹

图2 吸收边界下不同尺寸粒子的模拟轨迹

03 3D打印在ICP-MS喷雾室制造中的应用

研究团队利用3D打印技术在实验室中高效地制造并验证了ICP-MS雾化室。对不同3D打印技术和材料的适用性进行了研究。结果发现,采用丙烯腈-丁二烯-苯乙烯(ABS)和聚乳酸(PLA)材料,通过熔融沉积建模(FDM)技术打印的雾化室,具有制造时间短、成本低的优点。然而,FDM打印的雾化室存在明显的层纹,气密性不佳,容易出现泄漏问题,且环形间隙大于1 mm,难以形成有效的空气屏障。相比之下,立体光刻(SLA)技术能够实现50μm的层分辨率,从而获得更光滑的表面和更好的气密性。此外,高温树脂在固化后可达到130°C以上的热变形温度,这使其更适合用于研究工作温度对传输效率的影响。尽管陶瓷材料也被用于制造雾化室,但由于需要进行二次烧结,难以精确控制内部结构和形成环形间隙,且成本相对较高。综合考虑气密性、结构功能和工作温度等因素,使用SLA技术和高温树脂是制造ICP-MS雾化室的最佳选择。

图3 采用不同技术和材料制造的喷雾室。(A)FDM+ABS;(B)FDM+PLA;(C)SLA+陶瓷树脂;(D)SLA+通用透明树脂;(E)SLA+高温树脂;(F)石英玻璃手工制造。

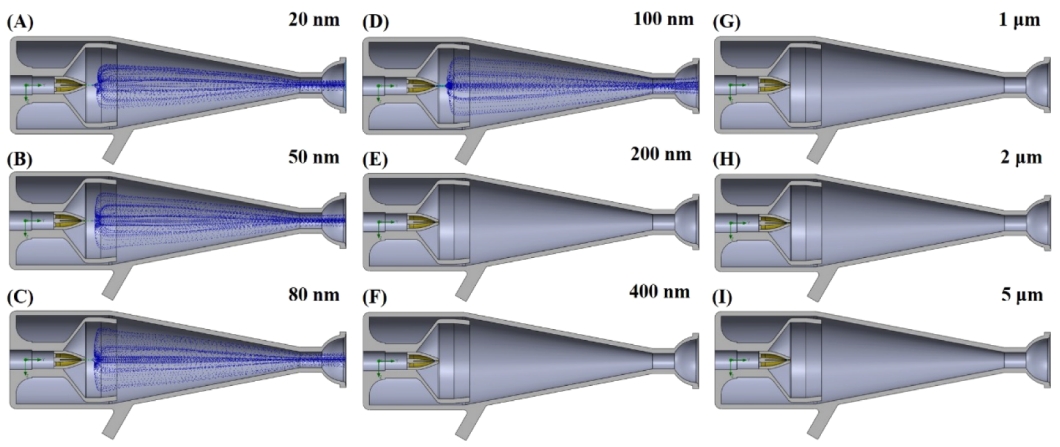

04 优化测量条件助力ICP-MS雾化室高效传输

为了进一步提升单颗粒的传输效率(TE),研究团队在计算流体动力学(CFD)模拟的基础上,深入优化了测量条件,重点探究了样品流速、载气流速和工作温度等关键参数对TE的影响。研究发现,当样品流速控制在10 μL/min时,喷雾室的性能表现更为出色,这主要得益于较低流速下颗粒在喷雾室内碰撞和损失的减少,进而有效提升了传输效率。此外,当载气流速设定为0.85 mL/min时,TE达到了最高值,约为30%。更为显著的是,提高工作温度对喷雾室的TE产生了积极影响。当雾化室温度维持在70至90°C,且样品流速为10 μL/min时,TE几乎提升一倍,接近60%(见图4C)。这是由于加热能够缩小包裹在颗粒周围的液滴体积,从而减小实际传输尺寸,使更多颗粒能够顺利抵达等离子体。同时,加热过程还能降低与等离子体内溶剂液滴去溶剂化和汽化相关的干扰,进一步优化了传输效率。

图4 不同条件对喷雾室传输效率的影响:(A)样品引入速率和载气流量;(C)工作温度

在样品流速<20 μL/min条件下,研究团队对不同喷雾室的传输效率(TE)进行比较,结果显示,3D打印和手工制造的喷雾室TE范围分别为43.3?56.8%和59.0?61.1%,而商用旋流雾室的传输效率仅为6.0?7.1%。本研究中所采用的设计喷雾室,其样品引入系统的TE显著高于大多数已报道的单颗粒ICP-MS分析系统和方法,后者的TE通常低于20%。更为关键的是,该样品引入系统能够实现样品流速小于20 μL/min的连续稳定操作。

05 方法验证

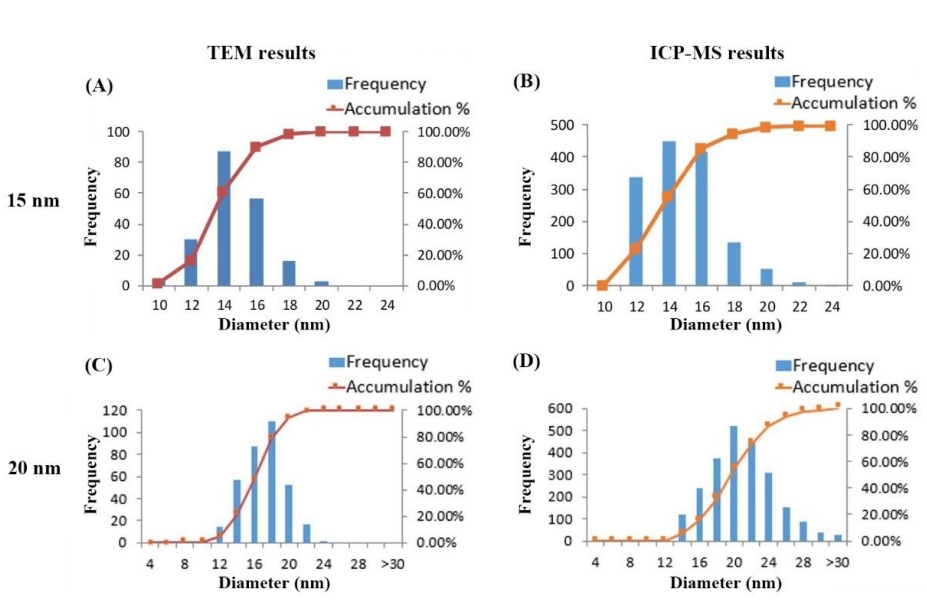

研究团队将设计的喷雾室及其配套的样品引入系统应用于多种金纳米颗粒的分析。实验结果表明,配备该设计喷雾室的Shimadzu ICP-MS 2030所测量的粒径与透射电子显微镜(TEM)分析的结果高度一致,这表明spICP-MS在单颗粒测量方面具有高准确性和可靠性。得益于设计喷雾室实现的高传输效率(TE),该系统具备了超高灵敏度,能够精确测量小至15nm的纳米颗粒。

图5 TEM和ICP-MS测量不同金纳米粒子的粒径分布

06 结论

创新的解决方案对于推进单颗粒ICP-MS分析仪器的发展至关重要。在本研究中,研究团队成功建立了一个高效的工作流程,用于开发定制化的质谱组件。该工作流程整合了计算模拟辅助设计、精确的3D打印制造和快速实验测试。通过这些方法,研究团队不仅提高了设计和验证的效率,还显著提升了分析仪器的性能。具体而言,在低样品流速(10 μL/min)和工作温度(60?80°C)条件下,配备优化喷雾室的样品引入系统实现了高达61.1%的颗粒传输效率。这一显著提升使得单颗粒ICP-MS的定量分析更加准确,为高灵敏度和高精度的分析提供了有力支持。

参考文献:

[1] F. Laborda, E. Bolea, and J. J. Lamana, Single particle inductively coupled plasma mass spectrometry: A powerful tool for nanoanalysis, Anal. Chem.,2014, 86, 2270-2278.

[2] H.E. Pace, N.J. Rogers, C. Jarolimek, V.A. Coleman, E.P. Gray, C.P. Higginns, and J.F. Ranville. signal particle inductively coupled plasma mass spectrometry: A performance evaluation and method comparison in the determination of nanoparticle size, Environ. Sci. Technol. 2012,46,12272-12280.

[3] D. Wang, J. Zhang, C. Fan, X. Li, L. Liu, X. Yan, Y. Li, B. He, Y. Yin, L. Hu and G. Jiang. Particle trajectory simulation facilitates the development of an efficient sample introduction system for single particle ICP-MS analysis. Anal. Chem.,2025, 97, 1792-1798.